Advanced materials engineering

Technologie

DIE PVD-TECHNOLOGIE

Die Abkürzung PVD steht für physikalische Gasphasenabscheidung (Physical Vapor Deposition), bei welcher die Oberflächen vorwiegend metallischer oder keramischer Substrate in umweltschonenden Vakuumprozessen mit extrem dünnen Schichten überzogen werden.

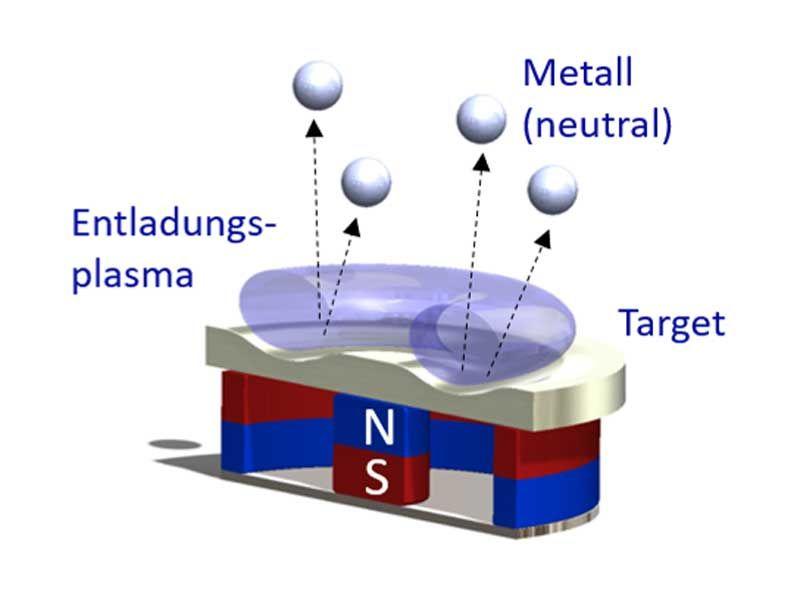

Dies gelingt durch die zwei unterschiedlichen Beschichtungsverfahren Sputtern oder Arc-Verdampfen, welchen gemeinsam ist,

dass unterschiedliche Materialien im gasförmigen Zustand auf der Oberfläche der Substrate abgeschieden werden.

Da die diesen Verfahren zugrundeliegenden Prozesstemperaturen sehr niedrig sind und ggf. sogar bei Raumtemperatur ablaufen, kann eine strukturelle Veränderung von Stählen ausgeschlossen werden.

Ziele der PVD-Beschichtung

Das Ziel der PVD-Beschichtungen, welche heutzutage zu den führenden Technologien hinsichtlich Verschleißschutz, Reibungs- sowie Erosions- und Korrosionsminderung, Verlängerung der Lebensdauer und Verbesserung der Oberflächenhärte gehören, besteht letztendlich in der Verbesserung der Produktivität, Leistungsfähigkeit und Qualität der unternehmerischen Produktion in einer Vielzahl unterschiedlicher Bereiche.

PVD-Beschichtungen sind dank einer Vielzahl unterschiedlicher Aspekte sehr umweltfreundlich. So werden während des Prozesses nur wenige Ressourcen genutzt und es entstehen nur geringe Mengen an Abfallstoffen und Abgasen. Darüber hinaus werden die Haltbarkeit und Lebensdauer der Werkzeuge deutlich verbessert und die Umwelt so geschont.

Warum PVD-Beschichtungsanlagen von KCS Europe?

Erhöhung der Produktivität

Erhöhung der Lebensdauer

Verringerung der Kosten

Schutz der Umwelt

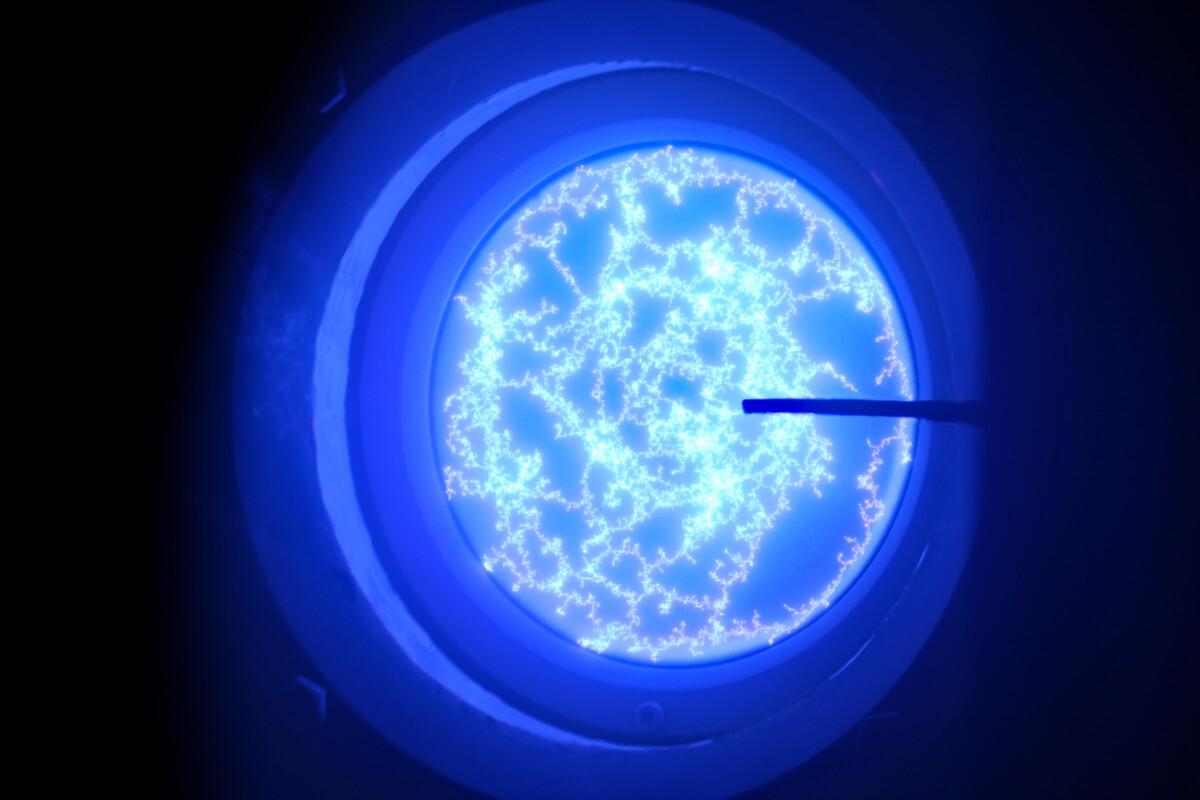

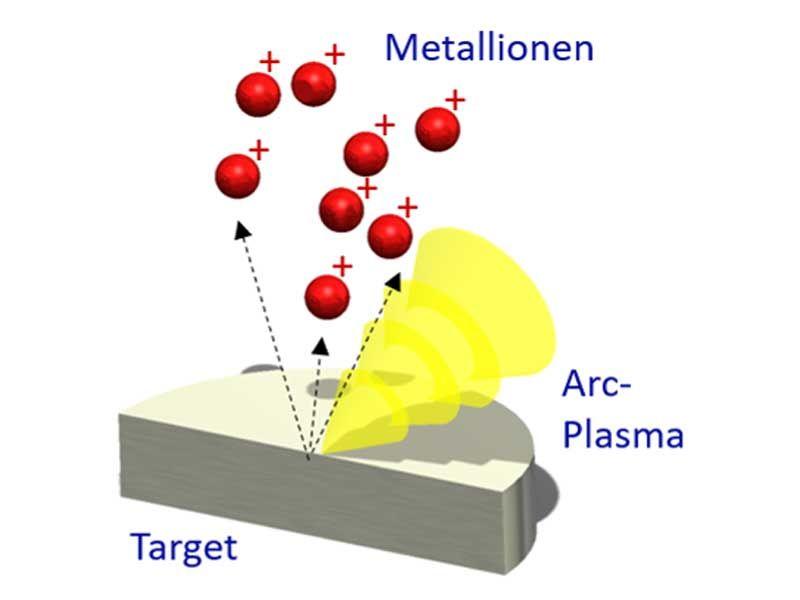

ARC

Hierbei ist der Arc eine lokale Entladung, bei welcher Punkttemperaturen von bis zu 15.000°C auftreten, welche das Targetmaterial verdampfen. Die so entstandene Gasphase besteht aus ionisierten und neutralen Teilchen und wird entsprechend als Plasma bezeichnet. Zusätzlich können reaktive Gase wie O2 oder N2, welche die Synthese von Mischphasen wie Al2O3 oder TiN ermöglichen, dem Prozess beigefügt werden. Das verdampfte Targetmaterial wird durch diese Plasmaphase transportiert und kann auf der Probenoberfläche kondensieren, wobei eine Dünnschicht gebildet wird. Durch das Anlegen eines elektrischen Potentials an der Probe, dem so genannten Bias-Potential, können die ionisierten Spezies zusätzlich beschleunigt und deren Energetik eingestellt werden. Dadurch können die Eigenschaften der Dünnschicht und letztendlich des Werkzeuges gezielt optimiert werden. Zu diesen Eigenschaften gehören Dünnschicht-Struktur, Härte, Spannungen, Dichte und viele weitere.

Die Verwendung verschiedener Leistungsversorgungen ermöglicht die Synthese von verschiedensten metallischen und keramischen Schichten sowie Verbundwerkstoffen einschließlich leitender und isolierender Materialien. Zusätzlich ermöglicht die direkte Beeinflussung der Teilchenenergetik signifikant geringere Prozesstemperaturen im Vergleich zu Standard-CVD (Chemische Gasphasenabscheidung)-Prozessen.